Hightech für Qualität und Präzision

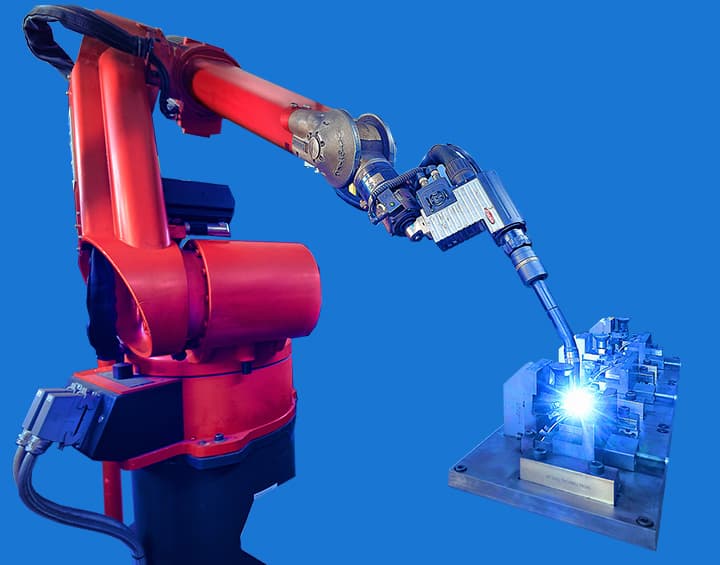

Schweißroboter RV 30-16

Mit regelmäßigen Investitionen in die neueste Technologie garantieren wir zuverlässige, präzise und qualitativ hochwertige Arbeiten.

Der Schweißroboter RV 30-16 bietet modernste Technologie für höchste Qualität und Präzision. Ausgestattet mit der innovativen Cold Metal Transfer (CMT) Schweißtechnik von Fronius, ermöglicht dieser Roboter ein optimiertes Schweißverfahren. Diese Technologie sorgt für gleichbleibende Parameter und eine extrem hohe Wiederholgenauigkeit, wodurch perfekte Schweißnähte mit minimaler Spritzerbildung und geringer Wärmeeinbringung erzielt werden.

Besondere Merkmale:

- 6-Achs-Knickarmroboter: Hochentwickeltes Design für maximale Dynamik und höchste Präzision.

- CMT-Technologie von Fronius: Garantiert stabilste Lichtbögen für einheitliche Schweißnähte, kosteneffizient und nachhaltig.

- Vorteile: Geringste Spritzerbildung und weniger Wärmeeinbringung reduzieren die Schweißfehler, den Verzug und die Nacharbeit.

- Automatisierte Abläufe: Reproduzierbare Ergebnisse für höchste Qualitätsansprüche bei jedem Schweißvorgang.